生产和质检

生产概述

《“十四五”规划及2035愿景目标纲要》明确培育专精特新“小巨人”企业和制造业单项冠军企业,成为科技创新的主力军以及推动我国经济发展的中坚力量。 大阳城集团娱乐游戏作为高端柔性复合机床与智能绿色高效机床生产厂家,细分领域填补国内空白产品,申报了专精特新“小巨人”企业,生产采购部作为公司价值流产出部门,开展生产精细化管理工作,大力推进精益生产,降缺件、降返工,提高生产效率,优化精益供应链,降低生产成本,创造更大的价值。 并常年聘请资深精益咨询公司,数字化建设公司基于产品生命周期的数据互通来架构精益和信息化系统,持续进行精益生产管理,改善管理流程,成就信息化价值的基础,并用信息化拉动管理提升,精益与信息化相辅相成,达到管理升级和降本增效的目的。所谓精益思维,就是输入更少的资源(精)输出更大的结果(益),从顾客信息收集到产品交付,全生命周期进行精细化管理,制造执行系统(MES)树立正确的价值流,ERP系统保障生产车间高效、全面的流动,提高决策质量、预算质量、沟通质量、计划质量、制造质量,产品质量等。让质量作为精细化管理的基准,让效率作为精细化管理的任务,最终换来公司的利润,现金流与资产负债率。 研发形成柔性复合机床生产计划编制方法和排程管理 大阳城集团娱乐游戏也一直再摸索如何从“刚性生产”转向“柔性生产”,来满足买方市场和顾客个性化、定制化、时效性等要求,制定了一套满足“多样化、小规模、周期可控”的柔性化生产、柔性制造,完善精益化供应链,提高生产能力的柔性反应能力,从而使公司有生存与发展的柔韧度,更好的为社会发展作贡献。 研发形成精益生产与信息化高度融合的新型生产模式 精益思想的导入成就信息化价值的创造基础,用信息化拉动管理提升,持续进行管理流程改善,展现数据化效益,排产整体计划与单产线调度明确切分,审慎决定产品工序维度,合理控制生产架构,用信息化带动公司整体管理流程体系的梳理,改进、升级、信息化再改进、升级、信息化,使得管理得到拉动提升,从而提高生产效率,减少异常问题,降低生产成本。

大阳城集团娱乐游戏质量检验控制系统

大阳城集团娱乐游戏机床有限公司质量检验分为三大部分:来料检验,金加工检验,机床检验,关键工序检验控制。

来料检验

金加工检验

机床检验

关键工序检验控制

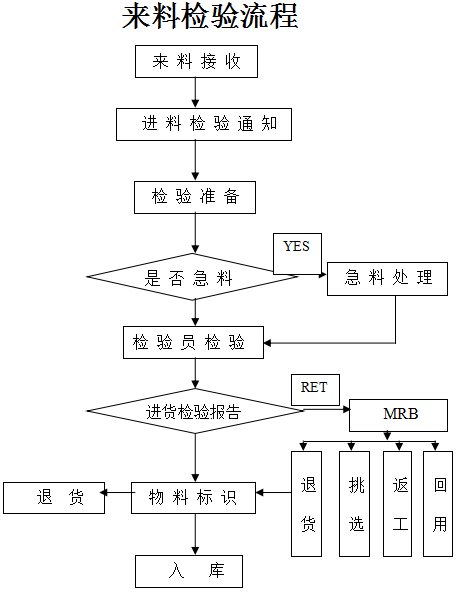

来料检验根据重要度分为A、B、C类,A、B类物质中公司不可检的物质或项目,公司根据设计标准,要求供方提供检测报告,如数控系统供方应按JB/T8832的规定要求供方提供检测报告;铸件供方应按GB/T 3997的规定提供检测报告等;A、B类物质或项目公司可检的公司编制原(辅)材料检验规程,零配件检验规程,检验员按规程要求检验并记录;C类物质仓库人员清点数据,查验合格证即可,必要时检验人员参入。

来料检验流程:仓管人员根据送货单通知检验员检验,检验员根据来料的急缓安排检验循序,合格填写检验报告进行入库处理,不合格填写不合格品通知单进行退货、挑选、回用等并做好标识处理,回用产品必须有总经理及以上权限人员同意。

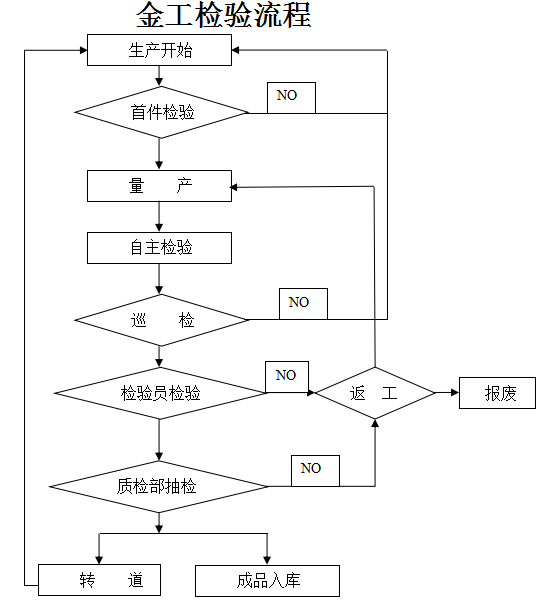

首检:操作者加工完第一件产品时,必须进行首件自检,合格后填写《工序流程卡》,并以送检单形式送检,经检验员检验合格后,首件可正常流转,自检不合格时要分析查找原因,直到解决问题加工出合格产品后,再送检验员进行首件检验,不合格品应报检验员标识,并隔离。操作者送首检后,检验员应第一时间到位,若应工作任务紧急无法及时检验确认,允许工人留下首件待检验员检验(五大件除外,当职检验员必须上报品保部长安排人员进行首检),然后可以正常生产;但当检验员检验不合格时,操作者必须对已生产的产品进行全数复检。首件检验合格后,操作者才可进行连续加工产品,并严格按照工艺文件规定的检测频次要求对规定的项目进行抽查检测,发现不合格时,必须马上停止加工,根据情况对以加工产品进行复检,同时分析查找原因,直到解决问题加工出合格产品后再进行连续加工。检验员对操作者经自检合格后送检的首件产品进行检验并记录,对检测结果盖章或签名确认。首件合格后方可继续加工,首件不合格,检验员将测量结果通知生产者重新调整,待合格后再进行首件检验。

巡检:首件检验合格后,检验员根据工艺文件规定的项目和频次进行巡回检验。巡检中若发现不合格,应及时通知生产者停止加工并进行调整,待合格后继续加工,对已生产出的产品进行全数复检,挑出全部不合格品后隔离。检验员在巡检过程中,要监督操作者按工艺文件的规定进行自检并执行工艺纪律,发现违反,要及时指正,并反馈车间有关管理人员与品保部长。当质量异常时应加大检测频次,并作好检验记录和反馈。

完工检:当零件完成某道工序后,检验员接到操作工或调度的报检后按工艺文件和检验文件的规定,对产品进行完工检验,经检验合格填写检验报告单;根据任务紧急情况在2天内完成检验,不得有延误生产的现象。发现质量异常时对实施抽样检验的零件应加大检验量,必要时全数检验,并作好检验记录和反馈。

当出现不合格品时按《不合格品控制程序》执行,并做好标识和质量记录。凡经检验的产品,检验员依据《标识和可追溯管理办法》、《记录控制程序》对检验产品做好标识和记录。

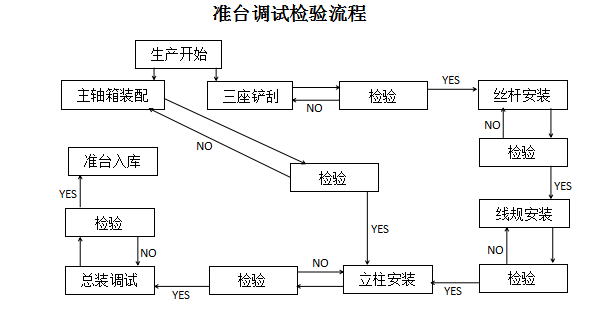

可分为准台调试检验和机床成台检验

3.1、准台调试检验:主轴箱装配检验、配刮检验,丝杆装配检验,线规安装检验,总装调试检验。所有工序全检,检验员根据《机床装配作业指导书》和《机床装配检验规程》进行检验并记录。合格流入下道工序,发现不合格填写《不合格品通知/审理单》,装配人员现场返工,不存在让步问题。品保部根据需求对各工序进行抽检。

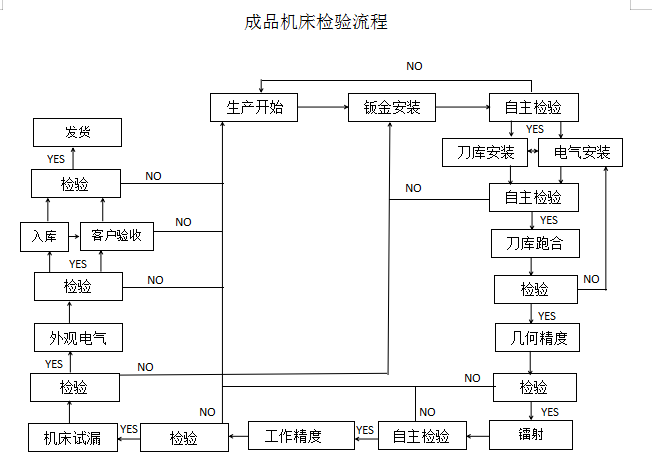

3.2、成品机床检验

钣金安装根据《机床装配作业指导书》自主检验

电气安装根据《机床装配作业指导书》自主检验

刀库安装根据《机床装配作业指导书》自主检验

刀库跑合检验根据《机床装配作业指导书》检验记录

机床几何精度检验根据《机床装配作业指导书》《机床履历表》检验记录

激光干涉仪检验《镭射作业指导书》《机床履历表》检验记录

机床工作精度,根据浙江制造《精密立式加工中心》标准,要求每台必须进行切削试验,试件经三坐标检测合格通过。

机床试漏根据《机床装配作业指导书》检验记录

机床外观、电气检验根据《机床装配检验规程》、《油漆检验规程》《钣金检验作业指导书》《机床装配作业指导书》和《机床外观检验标准》进行检验并记录。外观检验合格后贴上机床标签。

工序检验合格后可以流入下一工序,发现不合格填写《不合格品通知/审理单》,装配人员现场返工,不存在让步问题。机床各工序检验合格后由品保部对重要项目进行抽检,抽检合格后将机床编号入库,客户要求验收的由客户验收合格后走货。

大阳城集团娱乐游戏的关键工序是丝杆安装和线规安装

4.1、关键工序管理人员对关键工序的计量器具进行监查,确保计量器具的有效性,是否在检定周期内。发现情况要及时报告品保部处理。关键工序检测器具使用前,操作工、检验员自校、自检。检验员进行日常监督或帮助操作工校正和检验。

4.2、关键工序操作人员必须经过培训,考试合格后才可上岗。

4.3、关键工序操作人员必须有自检且有记录,检验员严格按检验指导文件进行检验、记录。检验员对操作工工艺纪律执行情况进行监督:查看操作工自检记录,查看操作工自作的标识。发现违章作业要及时劝阻,帮助纠正,严重者上报品保部交有关部门处理。

4.4、品保部负责组织对质控点的监督检查,每月定期组织检查一次,填写记录表,并对检查结果报综合办进行考核。

总结:品保部每月对质量问题进行汇总分析,监督改善过程中的不合格情况,对于重复发生的问题报综合办绩效考核。